钢铁行业智能制造整体解决方案

——基于ERP+MES+AI的全流程协同管控平台

一、行业现状与挑战分析

1.1 钢铁行业发展趋势

- 全球钢铁行业正经历第四次工业革命转型,数字化工厂建设已成为行业共识

- 中国钢铁工业协会数据显示,2022年重点钢企数字化投入平均增长23%,但整体智能化水平仍不足35%

- 双碳目标下,绿色智能制造成为刚需,行业亟需实现: ✓ 生产工艺优化 ✓ 能源精细管理 ✓ 设备智能运维

1.2 当前主要痛点

1. 订单管理方面

- 多品种小批量趋势导致订单复杂度指数级上升

- 传统人工排产效率低下,平均需要4-6小时完成日计划

2. 生产执行方面

- 各工序数据孤立,工艺参数传递存在"信息漏斗"效应

- 关键设备数据采集率不足60%,大量经验数据未数字化

3. 质量控制方面

- 缺陷检测仍依赖人工抽检,平均漏检率达12%

- 质量问题追溯需要跨多个系统查询,平均耗时3.5小时/次

4. 库存管理方面

- 半成品呆滞库存占比高达25%,占用大量流动资金

- 成品库存周转天数普遍超过行业标杆企业30%以上

5. IT底座架构厂商锁死

- 生产业务应用和数据库运行在超过20年以上的老旧设备上,维保成本和风险持续高企

- SILO烟囱状IT底座架构,流程,数据,应用不相通

- 老旧架构上难以部署云、大数据,AI和IOT等新技术。

- 园区有线宽带和无线网络覆盖,通信基础设施建设不足

6. 管理服务成本效率严重不匹配

- 现网IT管理服务商已深深套牢,在变更和持续开发集成等服务上收费远高于市场水平

- IT管理服务难以有效适应组织管理流程和变革需求,内部,影响公司有效的管控措施落地

- 原来运维人才的流失,退休导致到知识断层,维护已不可持续

7. 工业生产大数据和智能化落后

- 难从安全部门,HR部门,仓储物流运输等业务后台取数据,难将每个信息节点连接起来构建新的业务和服务流程,做大数据,流程自动化,智能化等建模分析。

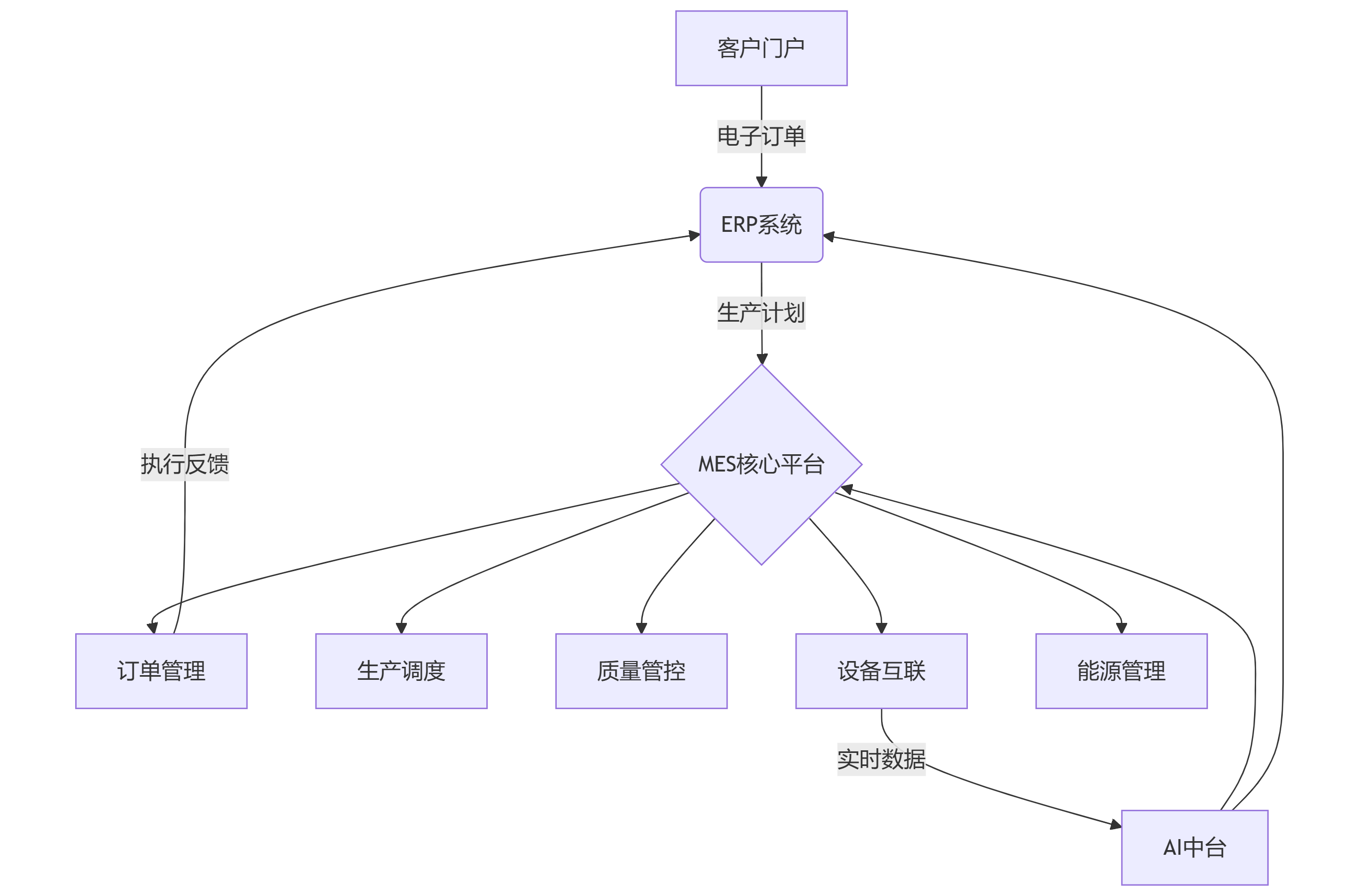

二、解决方案整体架构

2.1 系统拓扑图

2.2 技术架构

采用"云-边-端"协同架构:

- 云端:部署ERP和AI训练平台,实现集团级管控

- 边缘层:厂区部署MES服务器和边缘计算节点

- 设备层:工业物联网关连接2000+台套设备

三、核心功能模块详解

3.1 智能订单管理(ERP)

订单智能解析

- 支持多种格式订单自动导入(Excel/EDI/API)

- 基于NLP技术自动提取关键要素

动态产能评估

- 实时对接MES获取设备状态数据

- 可视化产能负荷看板

- 产能负荷看板

3.2 智能制造执行(MES)

3.2.1 订单全生命周期管理

| 状态 | 管理要点 | 技术实现 |

|---|---|---|

| 订单接收 | 自动分解为工单 | 基于规则的智能拆单算法 |

| 计划排程 | 考虑设备/工艺/能源约束 | 遗传算法优化 |

| 生产执行 | 实时进度跟踪 | 工业APP移动端推送 |

| 完工确认 | 自动触发质检流程 | 工作流引擎驱动 |

3.2.2 工艺标准数字化

- 建立全工序工艺知识库

- 关键参数控制

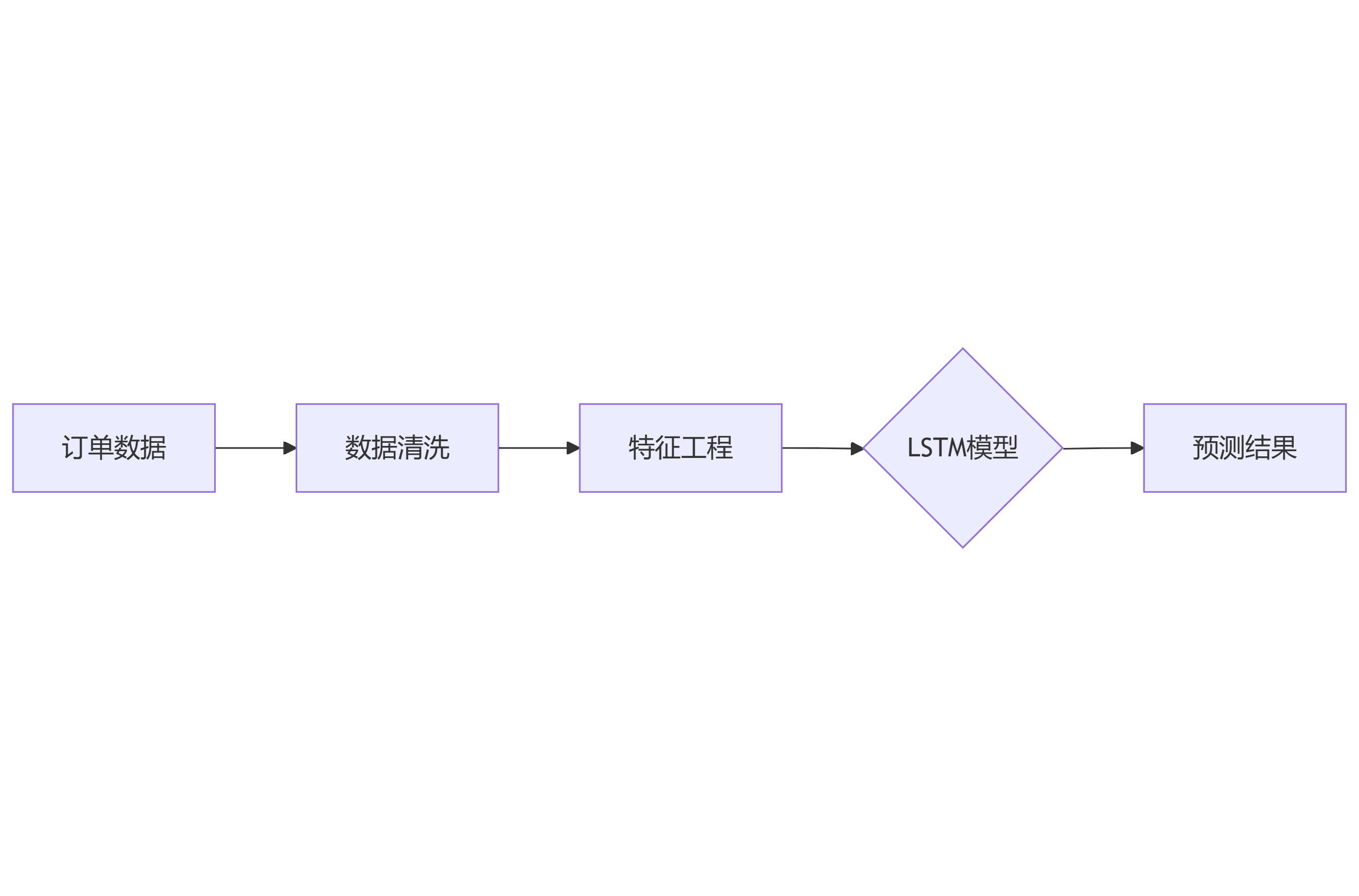

3.3 智能预测系统(AI)

3.3.1 半成品需求预测模型

输入维度:

✓ 未来7天订单计划

✓ 在制品库存状态

✓ 历史消耗规律

模型架构:

3.3.2 质量缺陷预测

采用XGBoost算法构建预测模型

- 关键特征重要性排序:

| 参数名称 | 权重 |

|---|---|

| 精轧温度 | 0.32 |

| 轧制力 | 0.25 |

| 冷却速率 | 0.18 |

四、实施路径与保障

4.1 实施模式

面向商用终极目标的咨询+设计+敏捷开发的精益模式

- 现场团队了解业务和用户案例,深入进行Figma设计,开发与客户验证,大量缩减IT部门协调Business部门的新系统培训沟通验证时间,提高Business部门的验收通过率缩减项目交付周期。

- 敏捷开发实现了最快的迭代、最短的TTM和避免CAPEX投入不可控风险。

- 基于Python的开源框架,构建友好的应用生态

- 云原生的I架构,解开老旧系统封闭的lock-in之锁,为工业4.0智能工厂转型打下基础

4.2 分阶段实施计划

1. 基础建设阶段(1-3个月)

- 工业网络改造

- 数据标准制定

2. 系统部署阶段(4-6个月)

- MES模块分批上线

- 历史数据迁移

3. 智能提升阶段(7-12个月)

- AI模型训练与优化

- 数字孪生系统建设

4.3 变革管理措施

- 建立三级培训体系:

✓ 管理层:数字化转型战略培训

✓ 中层:系统管理能力培训

✓ 基层:操作技能认证

五、预期效益分析

5.1 直接经济效益

| 指标 | 改进前 | 预期目标 | 年化收益 |

|---|---|---|---|

| 订单交付周期 | 45天 | 32天 | 1800万元 |

| 质量损失成本 | 3.2% | 2.1% | 650万元 |

| 库存周转率 | 6.8次/年 | 9.2次/年 | 1200万元 |

5.2 管理提升效益

- 建立标准化工艺数据库,减少人为失误

- 实现全流程可视化管控,决策效率提升40%

六、成功案例

某千万吨级钢企实施成果:

1. 订单管理

- 订单处理时间从4小时缩短至30分钟

- 紧急订单响应能力提升50%

2. 生产执行

- 连铸机作业率从82%提升至91%

- 轧制工序能耗降低7.5%

3.质量控制

- 表面缺陷检出率从88%提升至99.3%

- 质量追溯时间缩短95%